环保展获悉,近期,小米SU7火遍全网!雷军雷总相信是大家敬仰的大神!那小米SU7汽车生产工厂里的VOCs废气是怎么治理的?有谁知道是哪家来做的RTO设备吗?莫非是常给大型汽车做RTO配套的那家? 很巧,小米汽车公众号公布了其汽车工厂的VOCs废气高效减排措施。主要为如下几点:

1)使用水性涂料。原文中介绍:针对涂装过程中会产生的VOCs有害气体,小米汽车工厂首先从源头上减少其排放。小米汽车涂装所使用的超过80%的原辅材料(原材料和辅助材料),包括电泳漆、中涂漆和色漆等都为水性环保涂料,其VOCs含量约为10%-20%,远远低于传统油性涂料60%的VOCs含量。小编认为,源头VOCs减排是国家政策大力要求和鼓励的,水性漆的废气入口浓度一般峰值都在小几十mg/m3,当然也要看喷枪同时使用数量、漆的品性废气收集效果等情况。如果使用减风增浓/增加循环比的方式,入口浓度会提高。

2)VOCs废气收集:原文中指出:在封闭喷房中,我们采用上送下排的形式,通过纸盒处理后的气体有80%能够循环回喷房,实现喷房气体环境自动化处理,全程没有逸散环节。小编认为循环量较大,那仅仅需要处理20%的废气量,其VOCs废气风量减少了几倍,不仅减少了RTO投资及运营成本,其本质也是绿色节能。

3)VOCs末端治理:采用涂装行业常见的高效VOCs焚烧技术即RTO焚烧技术,燃烧器选择低氮燃烧器,在水性漆入口浓度较低的情况下,虽具备上述描述的循环比增加了废气入口浓度,还能实现99%以上的VOCs去除率,这不是不可能,非常高效非常好!但小编表示有点疑惑,希望能有机会组织行业内的专家现场去学习参观下。不知雷总是否欢迎我们这些VOCs废气处理行业的环保人呢?原文描述:无法循环的20%废气则经过“高循环比三室RTO直燃处理技术”后排放,蓄热式焚烧系统RTO是利用陶瓷蓄热体来储存有机废气分解时产生的热量,并用陶瓷蓄热体储存的热能来预热和分解未被处理的有机废气,使有机废气持续升温直至有机成分彻底分解成CO2和H2O。三室RTO是指配有三个蓄热室,每个蓄热室分别进行“蓄热—放热—清扫”程序。而在过程中,小米还采用超低氮燃烧技术,大幅降低了天然气燃烧产生的氮氧化物。相较于传统沸石转轮浓缩处理技术,三室RTO处理效率不受转轮效率变化影响,大幅提升VOCs治理效果,使处理效率达到99%以上。

那我们一起来从专业的角度来学习、看看小米在汽车智能制造领域的绿色实践!如下是小米汽车的原文:

01绿色制造,涂装是关键

小米汽车工厂坐落于北京经济技术开发区,占地面积71.8万㎡,包括研发试验基地,新能源车专属打造的冲压、压铸、车身、涂装、电池、总装六大车间,总长2.5km的测试跑道,还有小米汽车工厂店,是集研发、生产、销售、体验于一体的智造园区。

(图:小米汽车工厂)

小米集团一直以来致力于可持续发展,小米汽车工厂在建立之初也秉承这一理念。作为重工制造业之一的汽车制造,在生产过程中最常见的污染物就是废气与废水,而在整个汽车工厂中,有约80%的废气及约70%的废水来自于生产过程中的涂装环节。小米SU7的涂装共包括8个涂层,分别是镀锌层、薄膜、电泳、中涂以及两道色漆和两道清漆,最终车身的防腐蚀性和外观的精美度,达到了“镜面级”漆面效果。

(图:小米SU7海湾蓝亮面漆)

然而,在涂装的过程中产生的挥发性废气中普遍含有VOCs (volatile organic compounds),即在常温下,沸点50℃至260℃的各种挥发性有机物。其中的苯、甲苯、二甲苯等危害物质可引起急性或慢性中毒,对人体造成巨大伤害;而涂装过程亦会产生油类、金属盐类、COD(高化学需氧量)等生产废水,占工厂生产废水的70%,这些废水若未经处理直接排放到自然环境后将造成巨大污染,并人体产生伤害。

因此,对工厂的绿色制造来说,减少涂装车间的污染十分关键。那么小米汽车工厂是如何做的呢?

02废气处理效率达99%,废水排放“0”重金属

环保展观察到,针对涂装过程中会产生的VOCs有害气体,小米汽车工厂首先从源头上减少其排放。小米汽车涂装所使用的超过80%的原辅材料(原材料和辅助材料),包括电泳漆、中涂漆和色漆等都为水性环保涂料,其VOCs含量约为10%-20%,远远低于传统油性涂料60%的VOCs含量。

(图:小米SU7多色车漆)

而在涂漆后汽车进行空腔注蜡环节,需要向车身底部注入一定量的液态蜡以起到防腐作用,我们亦使用VOCs含量低于5%的高固体分蜡来取代30%VOCs含量的传统溶剂蜡。

除了采用更环保的材料,在涂装过程中我们也采用了更为环保的前处理工艺、喷漆工艺,在多个环节减少废水废气排放。

前处理工艺顾名思义是在涂装开始之前,清洗车身表面污渍,并在车体形成保护膜,提高金属与涂层间的附着力和耐腐蚀性。在这个过程中,传统涂装工艺一般采用易产生一类污染物镍金属的磷化工艺,对人体负面影响大,且难以代谢。而小米汽车工厂则使用锆化处理工艺解决了传统磷化的弊端,不仅沉渣量少,还不产生磷和镍重金属离子,同时也更节省能源。

前处理结束后,电泳是涂装的第一步,通过将被涂工件浸渍在装满低浓度电泳涂料槽中为车身涂上底漆。小米汽车工厂采用了槽液质量控制技术、电泳超滤技术、逆流清洗技术等废水污染预防技术。

通过槽液质量控制技术,可以将脱脂后槽液经油水分离装置处理,过滤清液继而返回脱脂槽,减少了脱脂废水产生;同时超滤技术对电泳槽槽液和工件清洗水进行超滤处理,将含电泳涂料的浓缩液回收用于生产,而不含电泳涂料的透过液则替代纯水用于工件清洗,使清洗新水用量和固体废物产生量都减少了80%以上;除了将透过液代替纯水,在工件清洗时我们还采用了逆流清洗,由末级槽进水、第一级槽排出清洗废水,该技术可减少废水产生量30%以上,大大节约了水资源。

(图:小米汽车涂装车间电泳工艺)

接下来,车身就要进入到喷漆环节。在喷漆工艺上,传统的喷漆是在湿式文丘里喷漆室中进行的,在排气扇的作用下,含有VOCs废气的漆雾会随着空气被引导通过文丘里管道中,并利用水幕进行吸收。但水幕吸收后的废气中VOCs含量仍然很高,这种方法VOCs治理效率不仅很低,并且在其中会产生含有漆渣的废水,这些漆渣为危险废物,极大地增加了废水处理压力。

不同于湿式喷漆,小米汽车工厂采用的是干式纸盒喷漆房,由阻燃牛皮纸制作的纸盒收集漆雾。纸盒吸附能力强、接触面积大,同时减少了污水的产生。极高效率的废气处理使得喷漆房内气体循环成为可能,在封闭喷房中,我们采用上送下排的形式,通过纸盒处理后的气体有80%能够循环回喷房,实现喷房气体环境自动化处理,全程没有逸散环节。

(图:小米汽车干式喷漆工艺)

而无法循环的20%废气则经过“高循环比三室RTO直燃处理技术”后排放,蓄热式焚烧系统RTO (Regenerative Thermal Oxidation)是利用陶瓷蓄热体来储存有机废气分解时产生的热量,并用陶瓷蓄热体储存的热能来预热和分解未被处理的有机废气,使有机废气持续升温直至有机成分彻底分解成CO2和H2O。

三室RTO是指配有三个蓄热室,每个蓄热室分别进行“蓄热—放热—清扫”程序。而在过程中,小米还采用超低氮燃烧技术,大幅降低了天然气燃烧产生的氮氧化物。相较于传统沸石转轮浓缩处理技术,三室RTO处理效率不受转轮效率变化影响,大幅提升VOCs治理效果,使处理效率达到99%以上。

而在喷漆环节完成后,就进入烘干工序。为了最大程度提高能源利用效率,小米汽车工厂设置了气气换热设备,对RTO焚烧后的高温气体进行回收,并与新鲜空气汇集以调温调压,最终转化为用于车漆烘干设备的供能,尽可能地使热能回收再利用。

(图:小米汽车工厂严格控制废水废气排放)

从原辅材料的选择到重金属排放更少、废气治理效率更高的涂装工艺,再到净化排放的环保设计,小米汽车工厂层层把关,致力于将环境污染降到最低,最终实现废水“零”重金属排放,VOCs排放比北京市标准低50%的绿色表现。

03环境亲和型工厂设计

不只是涂装车间,小米汽车工厂追求的是全过程、全方面的绿色环保,从建造之初就按照“环保绩效A级企业”部署工厂设计,坚持以“绿色工厂”的高标准为目标, 最大限度地降低环境污染,同时发挥小米汽车工厂的绿色生产力。

在水资源管理部分,对比起一般车企只注重生产废水,我们将生活废水和生产废水全部纳入污水站处理,大大提高污水处理效率。从设计之初就考量到生产全流程的水资源管理,厂区废水经生产废水预处理、混合污水处理、杂用水处理、中水处理系统处理后循环回厂用水比例可达50%。

除此之外,我们还在工厂屋顶布局了16.2MW分布式光伏电站,总面积达到154,579平方米,预计年均发电量约1640万度,年减少碳排放约9905吨,每年二氧化碳吸收量相当于54万棵树。工厂的光伏项目预计使用寿命将超过25年,长期且持续地为小米汽车制造提供可再生能源。

(图:小米汽车工厂光伏板)

04高自动化高质量赋能新质生产力

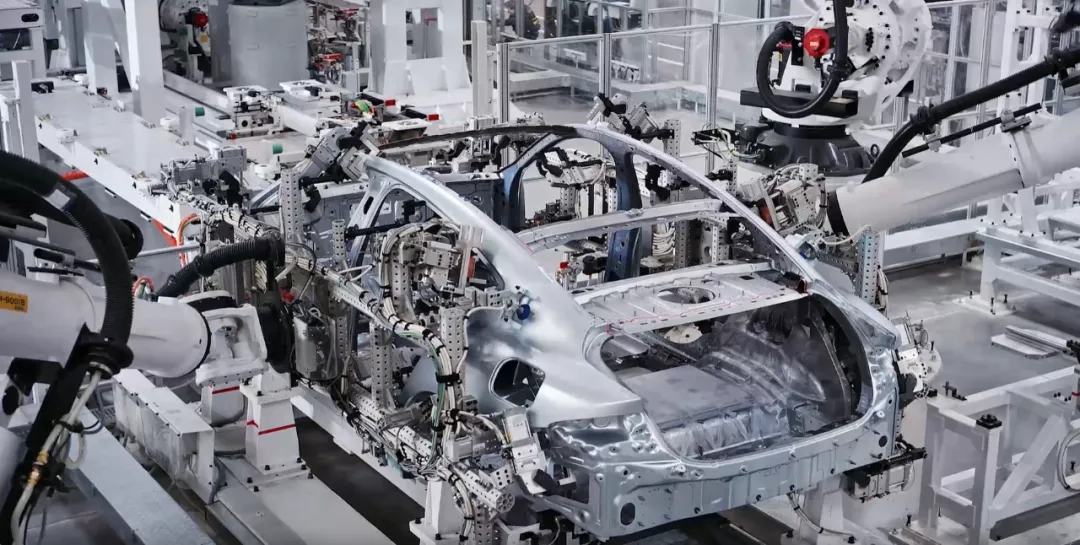

小米汽车工厂秉持可持续发展理念,对环境负责,亦对质量负责,持续加大对智能制造的投入,推动先进智能技术与传统制造的融合创新,加速发展新质生产力。引入超过700个机器人,以先进的自动化生产实现高品质交付,可实现大压铸、冲压、车身连接、车身装配、涂装、总装等关键工艺的100%自动化,每76秒就能有一台崭新的小米SU7下线。

而全链路自主设计大压铸设备集群,通过9大工艺、60多个设备共控制430个工艺参数,还可实现全程自动化运行;涂装车间装配了75台喷漆机器人,全自动喷涂,实现自动化率100%;车身车间定制开发100%外覆盖件自动装配系统,与车身骨架装配精度高达±0.5mm,配合AMR物流机器人、视觉上件机器人等,实现中大件自动物流上件、连接、装调完全自动化。

(图:小米汽车工厂自动化生产)

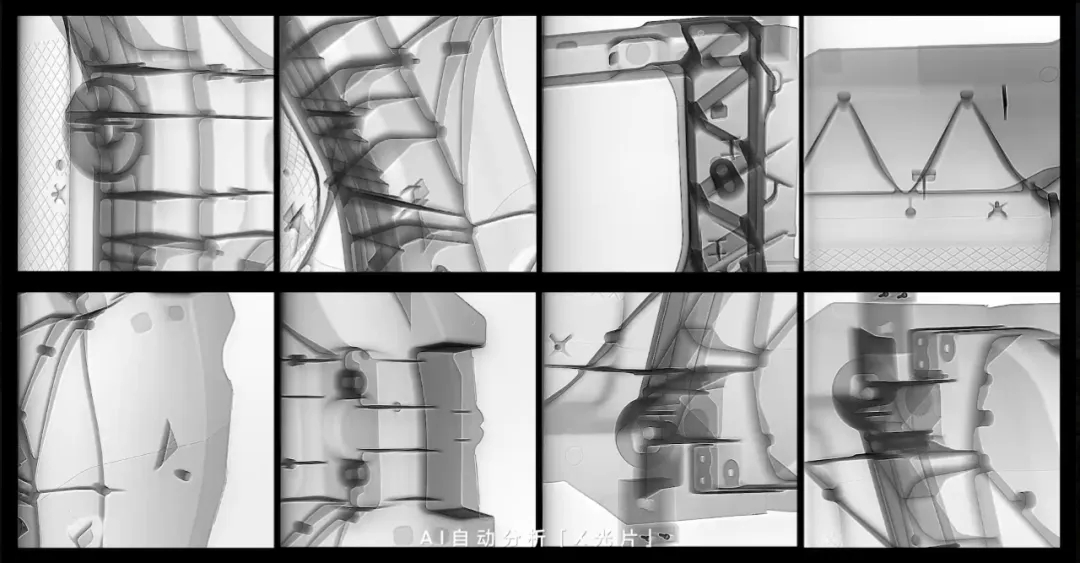

不仅如此,小米汽车工厂亦大规模投入了先进的高精度自动化检测设备,对6大类工序进行实时在线检测,保障每一辆SU7的高质量保障,包括整车外观100% 全自动化紫外光检测、一体压铸后地板激光雷达在线检测、电池激光焊接、涂胶、拧紧视觉算法赋能高精度动态定位检测。除此之外,小米基于AI大模型自研的「X-Eye」检测系统,代替人眼精准检测,质检准确率超过99.9%,保障高效率“零缺陷交付”。

(图:小米AI智能质检系统)

环保展获悉,高效能、高质量、绿色可持续制造是小米汽车始终坚持的造车理念,我们不走捷径,选择做难而有长期价值的事情。未来,我们将继续以科技创新为主导,打造新型绿色智造工厂,与世界共创绿色未来。

(文章来源:VOCs减排工作站)